隨著工業(yè)4.0時(shí)代的到來,傳統(tǒng)制造業(yè)正經(jīng)歷著深刻的變革。全國(guó)首個(gè)晶體諧振器智慧工廠的建成,標(biāo)志著我國(guó)在電子元器件生產(chǎn)領(lǐng)域邁出了顛覆性的一步。這座工廠不僅打破了傳統(tǒng)單顆生產(chǎn)工藝的局限,更通過一系列“黑科技”與大數(shù)據(jù)服務(wù)的深度融合,提升了生產(chǎn)效率、產(chǎn)品質(zhì)量和智能化水平。

工廠的核心“黑科技”體現(xiàn)在自動(dòng)化生產(chǎn)線上。傳統(tǒng)晶體諧振器生產(chǎn)依賴人工操作,效率低下且容易出錯(cuò)。而智慧工廠采用全自動(dòng)機(jī)器人系統(tǒng),實(shí)現(xiàn)了從晶片切割、電極鍍膜到封裝測(cè)試的全流程無人化操作。通過高精度傳感器和視覺識(shí)別技術(shù),機(jī)器人能夠?qū)崟r(shí)調(diào)整工藝參數(shù),確保每一顆諧振器的頻率穩(wěn)定性和一致性達(dá)到國(guó)際領(lǐng)先水平。

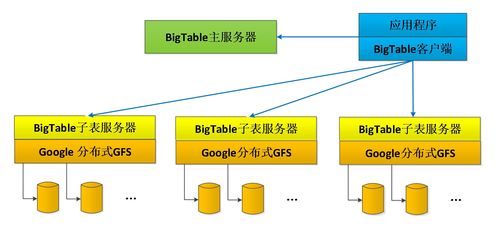

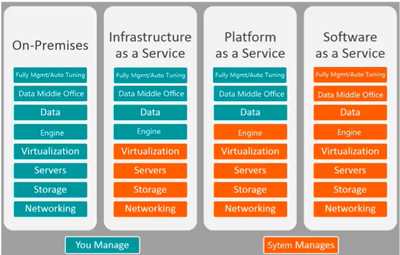

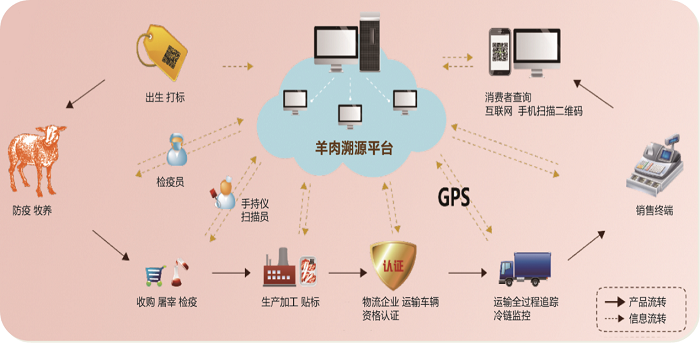

大數(shù)據(jù)服務(wù)在工廠中扮演了“智慧大腦”的角色。工廠部署了物聯(lián)網(wǎng)設(shè)備,實(shí)時(shí)收集生產(chǎn)數(shù)據(jù)、設(shè)備狀態(tài)和環(huán)境信息。這些數(shù)據(jù)通過云端平臺(tái)進(jìn)行分析,幫助企業(yè)預(yù)測(cè)設(shè)備故障、優(yōu)化生產(chǎn)計(jì)劃,并動(dòng)態(tài)調(diào)整資源分配。例如,通過分析歷史生產(chǎn)數(shù)據(jù),系統(tǒng)可以自動(dòng)識(shí)別工藝瓶頸,提出改進(jìn)方案,將產(chǎn)品不良率從傳統(tǒng)的5%降低至0.1%以下。

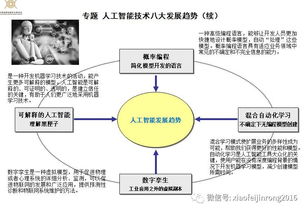

智慧工廠還引入了人工智能算法,實(shí)現(xiàn)了智能質(zhì)量控制。傳統(tǒng)的質(zhì)檢環(huán)節(jié)需要人工抽樣,而AI系統(tǒng)能夠?qū)γ恳活w諧振器進(jìn)行全檢,通過機(jī)器學(xué)習(xí)模型識(shí)別微小缺陷,大幅提升了檢測(cè)準(zhǔn)確率。大數(shù)據(jù)分析還幫助工廠實(shí)現(xiàn)能源管理的智能化,通過實(shí)時(shí)監(jiān)控能耗數(shù)據(jù),優(yōu)化設(shè)備運(yùn)行模式,每年可節(jié)約電力消耗20%以上。

這座智慧工廠的建成,不僅推動(dòng)了晶體諧振器行業(yè)的轉(zhuǎn)型升級(jí),也為其他制造業(yè)領(lǐng)域提供了可復(fù)制的模式。隨著5G、物聯(lián)網(wǎng)技術(shù)的進(jìn)一步發(fā)展,智慧工廠將更加依賴大數(shù)據(jù)服務(wù),實(shí)現(xiàn)從“制造”到“智造”的全面飛躍。它不僅提升了中國(guó)在全球電子產(chǎn)業(yè)鏈中的競(jìng)爭(zhēng)力,更展示了科技創(chuàng)新在驅(qū)動(dòng)工業(yè)發(fā)展中的巨大潛力。